またぐ高さが29cm

フレームの位置が低いクークルは、足を少し上げるだけで、小柄の方もらくに乗り降りできます。

ハンドルに付いている、駐車ブレーキロックピン

自転車をとめるとき、サドルに座ったままハンドルに付いている駐車ブレーキロックピンを押すと、ブレーキがかかった状態をキープします。

ハンドル固定で安心

自転車をとめるとき、ハンドルロック(クルピタ)を設定すると、ハンドルがふらつきません。

ゆっくり休憩できます

サドルは、お尻が痛くなりにくく座り心地の良い幅広タイプ。上下に調整できる背もたれ付です。停車中は、ゆっくりと休めます。

足で支える必要がありません

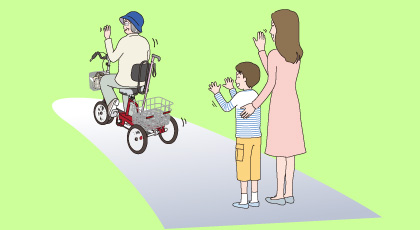

4つのタイヤで自立するクークルなら、停車している時も、走り出す時も、足で支える必要がありません。両足をペダルに乗せて、ゆっくりこぎ出しても、ふらついたり、倒れる心配がなく、転ばないから安心です。

空気をいれなくても大丈夫

空気が入っていないので、パンクの心配がいらないノンパンクシステム標準装備です。

安心のブレーキ

前・後輪のディスクブレーキ機構の採用で、標準スピード時(6km/h)では、より確実に、より安全に停止できます。

小回りもらくらく

全長136cm×全幅60cmのコンパクトな車体です。後輪にはディファレンシャルギアを搭載していますから、道幅が狭くても乗ったままUターンできます。

たくさんのお買い物でも大丈夫

軽い力で走行できるクークルは、後ろカゴに荷物をいっぱい載せてもスイスイ。

万が一の時も、、、

団体総合生活補償保険

ご希望により製品添付のハガキに必要事項をご記入の上、返送して頂くだけで1年間加入できます。

引受保険会社:あいおいニッセイ同和損保

自動車との事故や乗車中の転倒といった障害補償

乗車中他人とぶつかりケガをさせてしまったときの個人賠償責任危険補償

がセットになっています。

詳細

| 品番 | TB-M14R-1(レッド)/TB-M14B-1(ブルー)/TB-M14Z-1(シルバー) | |

|---|---|---|

| 価格 | ¥168,000(税込¥184,800) | |

| ホイールサイズ | 前双輪(14インチ)/後2輪(14インチ)〈ノンパンク仕様〉 | |

| 本体サイズ | L1370×H950〜1070×W600mm | |

| 本体重量 | 約25kg | |

| カラー | レッド(TB-M14R-1) ブルー(TB-M14B-1) シルバー(TB-M14Z-1) | |

| 標準装備 | アルミ+スチール製低床型自転車 またぎ用ステップ板付(滑り止め処理) 前・後輪ディスクブレーキ ノンパンクシステム(絶対にパンクしない) ハンドルロック(くるピタ) 背もたれ付幅広サドル 高輝度白色LEDライト ステッキホルダー ベル ワイヤー錠 大容量後カゴ(最大積載重量:15㎏) 前カゴ(最大積載重量:3㎏) ※原材料や市場の変化により、予告なく仕様・デザイン・価格等を、変更または生産中止とさせて頂く場合がございますい。予めご了承願います。 | |